Os produtos de esmalte completo são a principal categoria de tendência da indústria nacional de revestimentos cerâmicos nos últimos dez anos, e os defeitos de orifício de esmalte são os mais comuns na produção de produtos de esmalte completo e também são um dos defeitos de produção difíceis de evitar completamente, o que afeta diretamenteafeta o efeito de qualidade do esmalte do produto e a excelente taxa do produto acabado. Existem muitos fatores que causam defeitos de orifício, incluindo blanks, esmaltes, parâmetros do processo de produção e sistemas de queima, etc., e os esmaltes incluem esmalte completo e esmalte facial. Este artigo estuda principalmente a influência da composição da fórmula do esmalte facial em defeitos de orifício, discute a relação entre a taxa de fluxo e a quantidade total na fórmula com ampla faixa de queima e ampla faixa de aplicação, e a relação entre a taxa de material de alta temperatura e o volume total, e discute a solução para controle rápido e eficaz e redução de defeitos de orifício de esmalte.

O teste foi realizado em uma renomada empresa cerâmica em Qingyuan. O comprimento do forno foi de 325 m, o ciclo de queima foi de 48 min, a temperatura do anel foi de 1166-1168 °C, o vidrado frontal foi aplicado por raspagem e o vidrado foi aplicado pelo método de vidrado para vidrado total, e o número de defeitos de orifício na área de 400 mm × 800 mm foi calculado. A composição do corpo verde, do vidrado total e das matérias-primas utilizadas para o vidrado utilizado no teste são mostradas na Tabela 1.

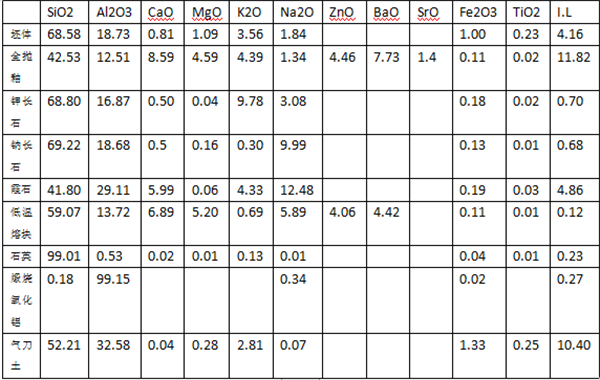

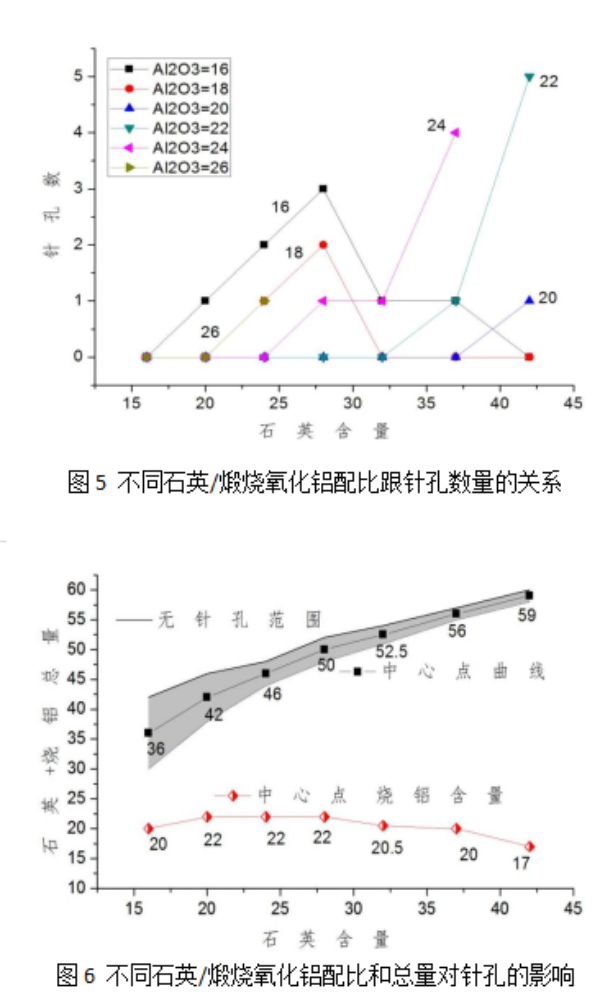

2.1 Teste da influência da razão de fluxo e da razão solo queimado/alumínio queimado em furos de agulha

Original: albita 12, feldspato potássico 31, quartzo 20, terra de faca de gás 10, alumínio queimado 22, frita de baixa temperatura 3, nefelina 7, silicato de zircônio 9.

Um teste de dois fatores e três níveis é projetado com base no quadrado original, incluindo o fator A – razão de fluxo, fator B – razão solo queimado/alumínio queimado (quartzo, terra de faca de gás, quantidade de frita de baixa temperatura permanece inalterada).

A: feldspato potássico, albita para nefelina na proporção de 3:1:3, nível A1 (albita / feldspato potássico / nefelina = 11/28/10), A2 (albita / feldspato potássico / nefelina = 10/25/13), A3 (albita / feldspato potássico / nefelina = 9/22/16)

B: Alumínio queimado para solo queimado de acordo com a proporção de 3:5, B1 (alumínio queimado/solo queimado = 19/6), B2 (alumínio queimado/solo queimado = 16/11), B3 (alumínio queimado/solo queimado = 13/16)

Existem muitos fatores que causam defeitos de pinhole, e é particularmente crítico depurar e otimizar a composição da fórmula e a ampla faixa de queima de esmaltes totalmente vidrados sem pinhole. Com o aumento da proporção de nefelina na fórmula do vidrado, a proporção de feldspato potássico e albita diminuiu, e os pinholes apresentaram uma tendência decrescente. Com o aumento da proporção de solo queimado, a proporção de alumina calcinada diminuiu, e os pinholes apresentaram uma tendência crescente, e vice-versa. Quanto maior o teor de solo e quartzo na fórmula, menor a área livre de pinholes e menor o escopo de aplicação.aplicação da fórmula,quanto maior o conteúdo de nefelina e alumina calcinada, maior o escopo da fórmula sem furos e maior o escopo de aplicação da fórmula.

(1) Os furos de alfinete são divididos em dois tipos: furos de alfinete de baixa temperatura e furos de alfinete de alta temperatura, e as características gerais dos furos de alfinete de baixa temperatura são: o número de furos de alfinete é grande, o tamanho é pequeno, acompanhado por um grande número de defeitos espinhosos, e o esmalte de fundo único é basicamente não absorvente ou muito leve; As características gerais dos furos de alfinete de alta temperatura são: o número de furos de alfinete é pequeno, o tamanho é grande, o calor espinhoso é menor, acompanhado por defeitos de cratera, e o esmalte de fundo único é mais pesado na absorção de tinta.

(2) Para defeitos de furo de agulha na produção, é necessário primeiro determinar se é um furo de agulha de baixa temperatura ou um furo de agulha de alta temperatura. De acordo com a situação real, a alumina calcinada é preferida para resolver o furo de agulha de baixa temperatura e a nefelina é preferida para tratar o furo de agulha de alta temperatura.

(3) O quartzo como material de alta temperatura na fórmula do esmalte de fundo para melhorar a temperatura de maturidade do esmalte de superfície e a viscosidade em alta temperatura é muito menos óbvio do que a alumina calcinada, e quanto maior o conteúdo de quartzo, menor a área sem furos, mais estreito o escopo deaplicação da fórmula.

Conteúdo da FOSHAN CERAMIC MEGACINE

Horário da publicação: 21/11/2022